قالب: Word

تعداد صفحات: 45

توضیحات:

کاوش عمیق تر یا بلندمرتبه سازی اندازه گیری ضمنی در رفتار سازمانی و مدیریت منابع انسانی

قالب: Word

تعداد صفحات: 45

با وجود آنکه پراپ های اندازه گیری چند سال است که اختراع شده است اما سی ان سی کاران چندان علاقه ای به استفاده از آنها را ندارند. مهمترین علت این بی میلی به استفاده از پراپ ها، مشکل بودن و زمان بر بودن نوشتن ماکروهای اندازه گیری است. به علاوه یک تفکر اشتباه در بین سی ان سی کاران رایج است که "به جز ماشینکاری و براده برداری هر عمل دیگری که روی ماشین CNC انجام می شود وقت گران بهای ماشین را گرفته و به صرفه نیست" و "شما نباید هرگز یک قطعه را با همان ماشینی که ماشین کاری شده اندازه گیری کنید. "اکنون دیگر اندازه گیری روی ماشین به راحتی انجام می شود.

با اندازه گیری چند نقطه کلیدی از قطعه، اپراتور می تواند میزان انحراف را قبل از به وجود آمدن هزینه های اضافی تشخیص دهد. مشکلات مربوط به ابزار و آفست های نامناسب، خطاهای پیشروی و سرعت، خطاهای برنامه های NC و شبیه آنها به کمک اندازه گیری روی دستگاه CNC به سرعت قابل تشخیص است. برخلاف اندازه گیری های سنتی، لزومی به اندازه گیری تمام شکل قطعه نیست. اکثر خطاهای جدی را می توان با چک کردن گروهی از المان های شکل قطعه تشخیص داد. سایش ابزار از علل اصلی در خراب شدن قطعه و یا دوباره کاری هاست. با اندازه گیری دوره ای بعضی از المان ها در حین ماشینکاری می توان میزان سایش ابزار را چک کرد و برای تعویض ابزار یا تنظیم ابزار از طریق تغییر برنامه تصمیم گیری کند. به عبارت دیگر با اطلاعات حاصله از اندازه گیری، می توان عمر دقیق ابزار را تشخیص داد و کمتر تصمیم گیری شخصی را در تعویض ابزار زودتر از عمر مفید یا دیرتر از عمر مفید آن دخیل کرد.

امروزه، اپراتورها زمان زیادی صرف تنظیم فیکسچر و قطعات می کنند. برای مثال در براده برداری های کم، زمان تنظیم بیشتر از زمان ماشینکاری است. با استفاده از اندازه برداری اتوماتیک بر روی ماشین زمان تنظیم به مقدار قابل توجه ای کاهش می یابد. علاوه بر این اپراتور به راحتی می تواند مقدار افست را محاسبه کند. در صورتیکه از روش معمول برای اندازه گیری برای قطعه استفاده شود زمان زیادی باید صرف برداشتن قطعه، بردن قطعه، تنظیم قطعه در دستگاه اندازه گیری، آوردن قطعه، تنظیم مجدد روی CNC شود که در این مدت دستگاه CNC بیکار است و به دست آوردن اندازه دقیق باید این کار چندین بار تکرار شود. در تولید گروهی با استفاده از اندازه گیری روی دستگاه خطاهای ماشین برای نخستین قطعه محاسبه می شود و برای قطعات دیگر جبران خطا به صورت نرم افزاری صورت می گیرد.

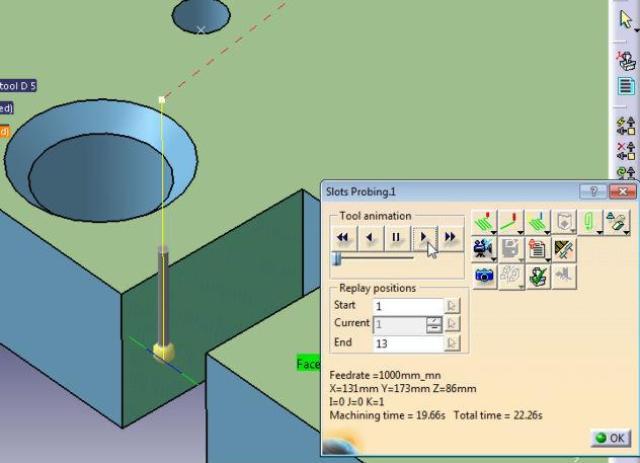

در نرم افزار پیشرفته کتیا در محیط Advanced Machining ابزارهایی جهت اندازه گیری (پراب کردن) قطعات ماشینکاری بر روی ماشین ابزارهای CNC وجود دارد که در این جزوه به آموزش و نحوه استفاده از این ابزارها پرداخته می شود...

در ضمن فایل آموزشی مورد نظر مشتمل بر 23 صفحه، به زبان فارسی، به همراه تصاویر رنگی و با فرمت pdf تهیه شده است.

جهت خرید آموزش کتیا، اندازه گیری (پراب کردن) قطعات ماشینکاری شده روی ماشین ابزارهای CNC با نرم افزار کتیا CATIA به مبلغ فقط 2000 تومان و دانلود آن بر لینک پرداخت و دانلود در پنجره زیر کلیک نمایید.

در این سایت شما می توانید مطالب ویژه و تخصصی نرم افزار کتیا را دانلود نمایید.

!!!لذت یادگیری را به فردا مسپارید، که چقدر زود دیر می شود!!!

!!لطفا قبل از خرید از فرشگاه اینترنتی کتیا طراح برتر قیمت محصولات ما را با سایر فروشگاه ها و محصولات آن ها مقایسه نمایید!!

!!!تخفیف ویژه برای کاربران ویژه!!!

با خرید حداقل 10000 (ده هزارتومان) از محصولات فروشگاه اینترنتی کتیا طراح برتر برای شما کد تخفیف ارسال خواهد شد. با داشتن این کد از این پس می توانید سایر محصولات فروشگاه را با 20% تخفیف خریداری نمایید. کافی است پس از انجام 10000 تومان خرید موفق عبارت درخواست کد تخفیف و ایمیل که موقع خرید ثبت نمودید را به شماره موبایل 09365876274 ارسال نمایید. همکاران ما پس از بررسی درخواست، کد تخفیف را به شماره شما پیامک خواهند نمود.

لینک پرداخت و دانلود *پایین مطلب* فرمت فایل:Word (قابل ویرایش و آماده پرینت) تعداد صفحه:45

فهرست:

مقدمه:

. فرمولبندی مساله

ظرفیت بخشهای فیدر

حد دامنه ولتاژ

. بهینه سازی اجتماع مورچه گان(ACO

مطالعه مورد

محدودیت ها

تعریف حرکت تابو و

روش بهینه سازی فازی:

II فرمولبندی ریاضی

بهینه سازی اجتماع ذرات:

الگوریتم ژنتیک

نتایج آزمایش و بحث

الگوریتم پیشنهادی

دیاگرام سطحی در شکل 8 نشان می دهد که

مکان یابی به منظور حداقل کردن تلفات

سیستم آزمایش و ابزارهای آنالین

برنامه ریزی چند هدفه

هزینه به روز کردن شبکه (C U ):

در این مقاله، مدلی جهت تعیین مکان و اندازه DG را در یک سیستم توزیع معرفی می گردد که حل با استفاده از بهینه سازی اجتماع مورچگان[1] (ACO) به عنوان یک ابزار بهینه سازی صورت می گیرد. در این الگوریتم DGها به عنوان منابع توان ثابت(نظیر پیلهای سوختی) در نظر گرفته می شوند. بنابراین، اپراتور سیستم توزیع فقط می تواند منابع DG را روشن و خاموش کند و نمی تواند توان خروجی آنها را کم و زیاد کند.

در تابع هدف پیشنهادی برای یافتن اندازه و مکان مناسب منابع DG، موارد زیر در نظر گرفته می شود:

- هزینه سرمایه گذاری منابع DG.

- هزینه نگهداری و تعمیر و هزینه عملیاتی منابع DG.

- هزینه تلفات.

- هزینه خرید انرژی در شبکه انتقال.

تابع هدف به شکل معادله زیر فرمول بندی می شود:

(1)

(2)

(3)

که:

Z: مقدار تابع هدف ($)

ncd: شمار مکانهای کاندید برای نصب DG در شبکه.

nld: شمار سطح بار در سال

nss: شمار پستهای HV/MV در سیستم

nyr: دوره برنامه ریزی(سال)

CDGi: ظرفیت انتخاب شده DG برای نصب در گره i(MVA)

KIDG: هزینه سرمایه گذاری منابع DG($/MVA)

Pssl,j: توان ارسالی از پست j به باد را شامل تلفات شبکه(MV)

Cj,l: توان تولیدی توسط مبلغ DG نصب شده در گره j در سطح بار را(MV)

PW: ضریب ارزش فعلی

IntR: نرخ بهره

InrR: نرخ تورم

تابع هدف(1) ضمن رعایت محدودیتهای زیر حداقل می گردد:

- ظرفیت بخشهای فیدر:

توان انتقالی با هر بخش فیدر باید مساوی یا کمتر از ظرفیت حرارتی رساناهای آن باشد.

(4)

که حدهای پخش بار و حرارتی خط بخش i هستند.

- حد دامنه ولتاژ:

الگوریتم پخش بار وفقی اصلاح شده برای ارزیابی رفتار سیستم استفاده شده است. اول ولتاژ گره ها محاسبه می شود. معادله زیر محدودیت متناظر را توصیف می کند:

(5)

که Vi,l دامنه ولتاژ محاسبه شده i امین گره در سطح بار l است.

Vmax , Vmin، مینیمم و ماکزیمم ولتاژ عملیاتی مجاز است.

- حد کل ظرفیت DG:

[1] - ant Colony Optimization